01

MUCELL

主要技術優勢

MuCell微發泡射出成型是一項革命性的塑膠加工技術,核心原理是通過將氣體(如氮氣或二氧化碳)以超臨界流體的形式注入熔融塑膠中,形成均勻的微氣泡結構,從而改變材料的物理性質和加工性能。而這些微氣泡的生成和分佈是實現輕量化、性能優化和節能效果的關鍵。

成本效益

● 使用較小噸位射出機,減少設備投資與能源消耗。

● 材料成本減量,平均可節省12-20%材料用量。

● 縮短生產週期時間,平均可縮短20-30%製程時間。

● 僅使用惰性氮氣或二氧化碳作為發泡劑。

製程優化

● 產品減輕重量5-40%,且不影響功能性。

● 肋條與壁厚比例可達1:1,突破傳統限制。

● 降低15%的模腔壓力,提供更穩定的成型條件。

● 提高良品率。

產品品質

● 降低產品縮痕與翹曲變形

● 產生均勻的應力分布,提升尺寸精確度和穩定性。

● 可實現特殊的表面效果,如3D標籤等創新應用。

環境永續

● 能源消耗降低5-30%,降低射出機能耗。

● 產品重量減輕5-40%,降低運輸成本。

● 減少15-20%的聚合物原料使用量。

● 產品皆可回收再利用。

02

MUCELL

技術優勢原理

降低熔體黏度

超臨界氣體的加入降低了熔體黏度,減少射出壓力和能耗。

應力釋放

氣泡結構能有效分散內部應力,降低產品翹曲與變形風險。

材料密度減少

氣泡取代部分材料,實現減輕重量的效果。

熱絕緣與吸音

微氣泡結構提供熱絕緣與聲音吸收特性,適合特殊應用場景。

03

MUCELL

核心技術原理

與挑戰

其技術的核心是控制氣體注入與微氣泡生成的過程,結合精密設備和工藝參數,實現高品質塑膠製品的輕量化與功能化製造。

1. 超臨界流體的注入

氣體(通常是氮氣或二氧化碳)在高壓和高溫下被轉化為超臨界流體狀態,超臨界流體的密度和黏度介於液體和氣體之間,便於與熔融塑膠充分混合。

2. 氣體與熔融塑膠的均勻混合

超臨界流體經過特殊設計的混合器注入到塑膠熔體中,在高壓條件下形成均勻的氣體飽和塑膠熔體。這一過程要求設備和工藝具有極高的精確性,確保氣體與塑膠的分佈均勻。

3. 模腔內氣泡的成核與膨脹

當含有超臨界氣體的塑膠熔體被注入模腔後,壓力快速下降,氣體從熔體中析出並形成微小氣泡(成核過程)。這些氣泡在模腔內均勻分佈並快速膨脹,推動塑膠熔體充滿模腔。

4. 氣泡結構的穩定化

氣泡在冷卻過程中被固化,形成穩定的微氣泡結構。這種微氣泡結構降低了材料密度,同時在不顯著降低機械性能的前提下實現輕量化。

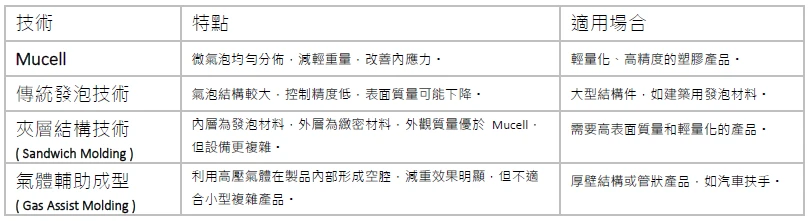

MUCELL與其他技術比較

工藝參數的重要性

氣體注入壓力與量

● 氣體壓力過低會導致氣泡不均,過高則可能引發產品內部結構的不穩定。

● 氣體用量必須精確計算,與塑膠熔體的體積和模腔壓力匹配。

溫度控制

● 注入與成型過程的溫度直接影響氣泡的生成和穩定性。

● 較高的模溫有助於氣泡均勻分佈,但過高可能導致表面瑕疵。

模具設計

● 模具需要適應氣泡膨脹過程,避免產生死角或壓力過大的區域。

MUCELL面臨的挑戰

儘管目前Mucell在技術面上有許多優勢,但在技術應用的趨勢下也需要注意以下挑戰:

1. 設備投入成本高

需要專門的氣體注入系統和改良的模具設計。

2. 技術熟練度

需要技術團隊對工藝參數進行精確控制。

3. 表面處理限制

由於內部含有氣泡,表面可能需要額外處理以達到高光澤或細緻紋理要求。

綜合Mucell的原理、優勢與技術挑戰等,可知目前Mucell發展已在塑膠射出成型中提供了許多的顯著優勢,包含減輕成品重量、減少材料浪費與耗能並提升產品性能與生產限制,特別適合當前環保與高效製造的需求。但在應用時仍需要進一步平衡設備投資與效益,並確保生產技術的穩定性與成熟度,以最大化技術帶來的優勢。

04

MUCELL

應用於產品製程優勢

與延伸

Mucell技術的核心是控制氣體注入與微氣泡生成的過程,結合精密設備和工藝參數,實現高品質塑膠製品的輕量化與功能化製造,為製造商提供了具有競爭力的技術方案。

超臨界流體控制技術

Trexel的專利系統能準確地將氣體轉換為超臨界狀態,並與塑膠熔體充分混合,形成穩定的氣泡結構。

超臨界流體是一種特殊物質狀態,既具有液體的溶解能力,又具備氣體的流動性和擴散性。Mucell 技術利用這一特性來實現氣體與熔體的均勻混合。常用的氣體包括氮氣(N₂)和二氧化碳(CO₂),其中氮氣更常用,因其化學惰性和穩定性。

微發泡技術

利用模腔壓力的快速釋放,誘導氣體在塑膠熔體內形成大量微小氣泡(10-100 微米),這是減重的核心機理。其技術可降低材料使用量15-20%,並可在不影響功能性的前提下減輕產品重量5-40%。

數位化控制技術

配合先進的工業控制系統(如PLC或工業電腦),提供氣體流量、壓力和溫度的即時監測和調整,保證生產一致性。

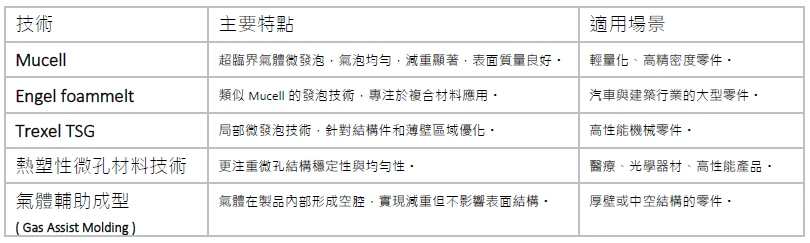

MUCELL與其他微發泡技術的區別

其他相關技術延伸

Trexel T-SIM(工藝模擬)

Trexel 開發的模擬系統,幫助設計師在製造前模擬氣泡結構、流動行為和成型過程,降低開發風險和試錯成本。

多材料結合技術(Multi-Material Integration)

Mucell 技術正與多材料成型(如金屬與塑膠結合)結合,實現更高性能的輕量化產品。

超薄壁發泡技術(Ultra-Thin Wall Foaming)

適應更高精度的薄壁製品需求,如筆記型電腦外殼和高端消費電子產品。

05

MUCELL

產品應用案例

與未來趨勢

Mucell技術量能不僅能提供優質的表面處理,還能實現產品的功能性和美觀性的完美結合,目前多廣泛應用於汽車零組件、消費電子產品、醫療器械與產品包裝等領域。

汽車工業

使用Mucell技術製造車門板、儀表板和其他內部零部件,實現減重和降低成本的目標,同時提升燃油效率,減重效果顯著,可達 10-20%,且不影響零件的結構強度。全球多家領先汽車製造商(如豐田、福特)已經大規模採用Mucell技術於車內飾件,降低車輛總重以提升燃油效率。

電子產品

適用於製造筆記型電腦外殼、手機保護殼等輕量化、高精度產品。有助於減少翹曲變形,改善外觀質量。蘋果等消費電子品牌採用 Mucell 技術製造輕量化、高性能的外殼部件。

醫療設備

用於開發醫療器械的手柄或外殼,因其高強度輕量化特性和穩定的幾何精度,提高使用舒適度與移動性。

包裝行業

在高端包裝(如食品容器、醫療包裝)中使用,提供輕量化和環保解決方案。

未來發展趨勢

與數位化技術結合

● 使用人工智慧和數位雙生(Digital twin)技術優化Mucell工藝參數,提升生產效率。

● 探索基於大數據的氣泡結構控制方法。

應用範圍擴展

● 拓展至航空航天和高性能運動裝備等領域。

● 開發與其他製造技術(如3D列印)結合的混合工藝。

新材料的應用

● 開發更適合Mucell技術的高性能塑膠材料,例如增強纖維填充塑膠或生物基塑膠。